生産技術

概要

国内生産への回帰と各拠点における自動化の推進

当社は、VISION2025で掲げる総原価改革の方針のもと、地産地消型の生産モデルの早期実現に取り組み、国内生産への回帰と各拠点での自動化を積極的に推進しています。自動化の推進により、生産効率の向上、品質の安定化、技術の標準化を図り、国内外の拠点において競争力のある生産体制の構築を目指しています。

当社自動化生産システムの特徴

製品に求められる機能は、お客様の使用環境や国・地域の特性により多様化が進んでおり、こうしたニーズに柔軟に対応するためには、生産体制の高度化が不可欠です。その一環として、自動化生産システムの導入を進めています。

当社では、製品設計と生産技術の連携を強化し、生産自動化に対応した設計の標準化を進めることで、従来は自動化に不向きとされた「毎年のモデルチェンジ」や「多品種少量生産」への対応を可能にしています。また、システムの共通化を図ることで、メンテナンスに関する知見の共有・標準化を進め、より効率的かつ安定した生産自動化の実現に取り組んでいます。

取組事例

当社における生産自動化への取組事例をいくつか紹介します。

カーナビゲーションの生産自動化(JVCケンウッド長野)

JVCケンウッド長野では、製品設計の標準化を積極的に推進することで、カーナビゲーション製品の自動化生産システム構築を実現しています。

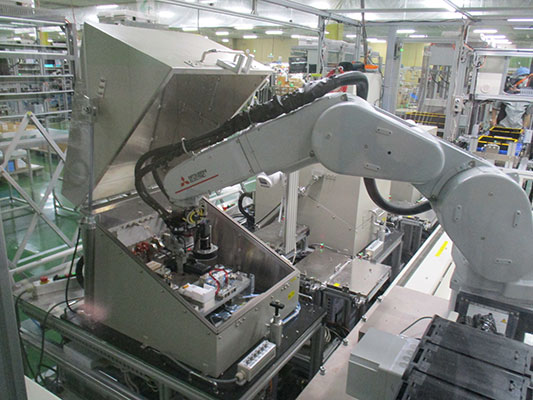

自動化生産システムは標準化されたロボットの基本ユニットを複数組み合わせた工程となっており、全ロボットアームにカメラを設けて、部品形状のばらつきを補正することで、高精度で高品質な組付けを実現しています。また、基本ユニットの共通化により、設備の次機種への転用を可能とすることで、設備投資の最適化と安定稼働を両立し、持続可能な生産体制の強化につながっています。これらの技術は、国内での成果を基盤として海外拠点にも展開され、グローバルな生産効率の向上に貢献しています。

基本ユニットを連結した自動化生産システム

カメラ付きロボットアーム

カーナビゲーション生産工程の動画

基板移載機

本体組立自動機

本体自動検査機

“多品種/少量生産“に対応した自動化生産(JVCケンウッド山形)

JVCケンウッド山形で取り組む無線システム事業では、製品形状が多岐にわたり、生産ロットも比較的小さいため、多品種生産に対応できる柔軟な仕組みが求められます。

この課題に対し、当社は自動化生産システムの対応範囲を明確化し、複数製品における主要部品の共通化を推進しています。また、製品に応じて生産装置内のハードウェアや動作を切り替える機能を備えることで、同一の自動化生産システムで複数モデルの生産が可能となっています。

この柔軟な自動化生産システムにより、過酷な環境下でも確実に動作する高品質な「メイド・イン・ジャパン」製品を、安定的かつ効率的に提供しています。

多品種生産に対応した無線機の自動化生産システム

電波暗箱を用いた評価設備

装置内部のハードウェアや生産プログラムの切り替えで 同一設備で複数機種の生産が可能

当社では、各無線機製品に対して厳格な検査基準を設けており、高い信頼性を維持するために社内独自の検査システムを構築しています。

検査工程では、電波暗箱を用い「外部電波の遮断によるクリーンな環境確保」と「法的安全性の確保」をすることで、正確かつ安全な性能評価を実施しています。さらに、検査工程の自動化により、人手による作業負荷の軽減と生産ラインの効率化を図り、品質・信頼性・効率のすべてを高い水準で実現しています。

無線機の自動評価システム

人と協働ロボットの混在生産工程(JVCケンウッド インドネシア工場)

当社では、海外工場においても積極的に工程作業の自動化を推進しています。とくにインドネシア工場では、品質の要となる工程に人と協調して安全に働くロボット(協働ロボット)を導入し、既存の自動化設備と連動させることで生産効率を高め、高品質かつ低コストな生産体制を実現しています。

また、現地スタッフのみでフルメンテナンスが可能な体制を構築しており、万が一のトラブル発生時にも迅速かつ自律的な対応が可能です。今後は、国内工場で培った知見を活かしながら、現地でのメンテナンス体制のさらなる強化と、自動化の適用範囲の拡大を図ってまいります。

作業者と協働する人協働型ロボット

自動化範囲の拡大に向けて

当社では、国内外を問わず、生産現場における自動化の範囲を拡大しています。

海外工場では、将来的な各生産拠点の姿を見据え、AGV(自動搬送ロボット)を導入することで部品搬送の効率化を実現しています。また、AGVで実現できる作業の可能性を追求するため自社開発にも取り組んでおり、自動化生産システム間を、フレキシブルかつ無人で接続する方式の検討を進めています。これらの取り組みにより、省人化のさらなる推進と、生産体制の柔軟性・持続性の向上を目指しています。

インドネシア工場に導入されているAGV

社内で製作した検討用AGV(自動搬送ロボット)