ものづくり改革

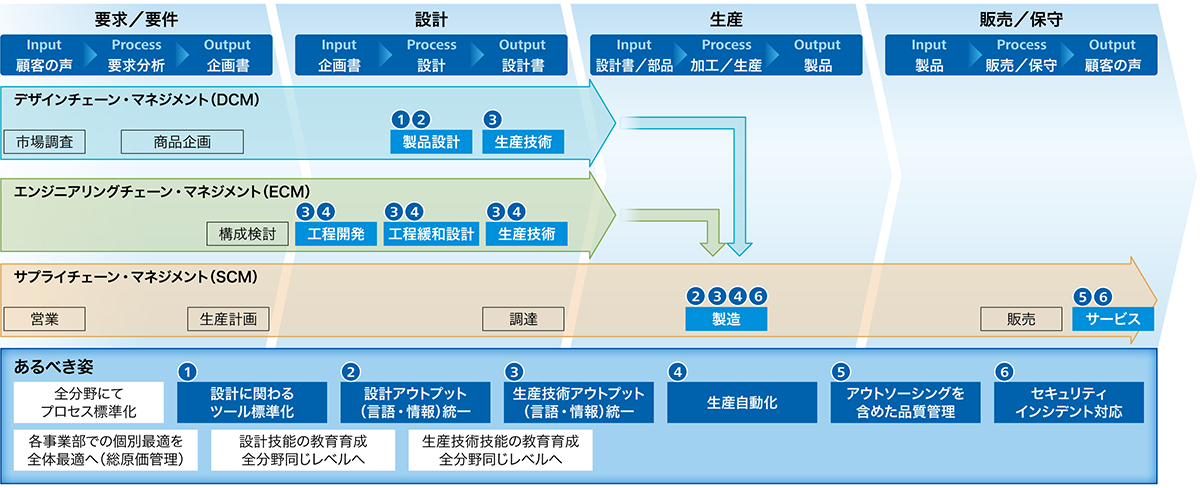

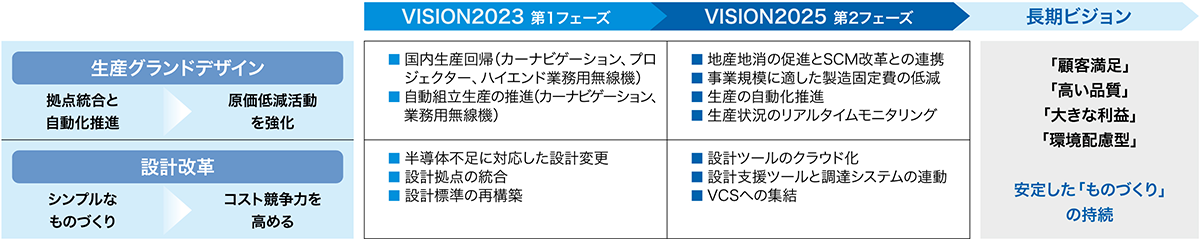

JVCケンウッドグループが、社会の安全の確保とその先にある人々の感動体験の創造を追求しながら持続的に成長していく鍵は、バリューチェーンの各過程において顧客起点での価値創造を追求する、デザイン経営にあります。ものづくりにおける顧客起点での価値とは、高い品質と事業環境の変化に迅速に対応できる安定性を両立する、たくましいものづくりの確立です。この使命に基づき、誰もが設計でき、どこでも生産できること、生産体制が適正化・標準化されていること、出荷品質が確保されていること、多様な働き方に対応していることといったものづくりの標準化を図っています。将来的にはデータドリブン型のものづくりの実現を目指し、生産のみならず、DX、研究開発、知的財産といったものづくりの上流から下流まで一気通貫で改革を推進しています。中期経営計画「VISION2023」から引き続き、拠点統合、生産の自動化推進、地産地消の促進、サプライヤエコシステムの構築などを戦略の軸として、以下のロードマップで総生産量・総工数に適した「生産グランドデザイン」と「設計改革」に取り組んでいます。

生産グランドデザイン

生産グランドデザインでは、生産拠点の高度化と再配置を進め、生産体制を最適化することで原価低減を図っています。「VISION2025」における第2フェーズでは、主に地産地消の促進やサプライチェーン・マネジメント(SCM)改革との連携、事業規模に適した製造固定費の低減を目的とした生産拠点の再配置、無人搬送車などを活用した自動生産、システム導入による生産状況のリアルモニタリングを推進しています。生産拠点は、生産管理の基本要素であるQuality(品質)、Cost(コスト)、Delivery(納期)に加え、Environment(環境:CO2排出量削減、人権)とRisk(リスクヘッジ:地政学リスク、経済安全保障)への対応力を踏まえて再配置を行っています。2024年度は、無線システム事業において、北米公共安全市場向けのポータブル無線機「VP8000」とモービル無線機「VM8000」の山形工場での自動生産を進めました。また、2022年度にカーナビの生産をインドネシア工場(PT. JVC Electronics Indonesia)と上海工場(Shanghai Kenwood Electronics Co., Ltd.)からJK長野に移管し、生産工程の自動化を進めてきましたが、2024年10月に生産移管後の生産台数100万台を達成しました。

生産・開発拠点の最適化の取り組み

| 時期 | 内容 | 地政学リスク対応 | 為替対策 | SCM最適化 | セキュリティ強化 | 国内回帰 | 効率化 自動化 |

SDGs ESG |

|---|---|---|---|---|---|---|---|---|

| 2022年2月 | 国内アフターマーケット向けカーナビの生産移管(インドネシア→長野) | ● | ● | ● | ● | ● | ● | ● |

| 2022年3月 | プロジェクターの生産移管(タイJKET※1→横須賀) | ● | ● | ● | ● | ● | ● | ● |

| 業務用カメラの生産移管(タイJKET→タイJKOT※2)とJKETの生産活動終了 | ● | ● | ● | ● | ||||

| 2022年11月 | 国内OEM用品向けカーナビの生産移管(中国→長野) | ● | ● | ● | ● | ● | ● | ● |

| 2023年1月 | 山形でトライバンド対応無線機の生産を開始 | ● | ● | ● | ● | ● | ● | ● |

| 2023年3月 | M&T分野の開発機能をシンガポールから移管、シンガポール開発拠点閉鎖 | ● | ● | |||||

| 2023年9月 | 中国生産拠点の事業活動終了 | ● | ● | ● | ● | ● | ● | ● |

| 2024年10月 | 長野における国内生産移管後のカーナビの生産が100万台を達成 | ● | ● | ● | ● | ● | ● | ● |

- ※1:JVCKENWOOD Electronics Thailand Co., Ltd.

- ※2:JVCKENWOOD Optical Electronics (Thailand) Co., Ltd.

設計改革

設計改革では、全ての生産拠点で分野の区別なくあらゆる製品を設計できる状態を目指して、ものづくりに関わる部門横断で設計環境の標準化を推進しています。ものづくりは、前工程からのインプットを受けて完成させたアウトプット(成果物)を次工程にインプットするというプロセスで進んでいきます。当社グループでは、これまで事業部ごとに異なっていたツールや業務を統一してアウトプットの標準化を進めることで、分野横断でのデータ活用や管理工数の削減を実現しました。管理コストの削減や業務の効率化につなげ、誰もが設計でき、どこでも生産できる環境を整備しています。

2024年度には、事業分野ごとに拠点が分かれていた各部門をVCSに集結させ、設計ツールと開発環境、データベースをグループ内で統一したことで、分野横断で設計データを有効に活用できるようになりました。設計データが同一フォーマットとなったことで、生産における管理コストの削減と業務効率化にもつながっています。また、設計関連システムをクラウド化したことで、管理工数の削減も実現しました。ほかにも、自動機による組み立てを考慮した製品設計を標準化することで、生産性の向上と安定した品質の確保を図っています。

設計改革の全体像